Аддитивное производство: технология, материалы и достоинства 3D-печати

Аддитивное производство — это метод построения любых предметов по их 3D-модели. Процесс еще называют «выращиванием», потому что изделие изготавливается постепенно, слой за слоем. В зависимости от типа технологии, создание предмета может происходить снизу вверх или сверху вниз. Сегодня аддитивное производство больше известно под названием «3D-печать». В этой статье мы расскажем о технологии аддитивного производства, как она работает и почему стала востребованной в современном мире.

Почему 3D-печать востребованная

Аддитивное производство применяется для изготовления прототипов, образцов и готовых изделий из различных материалов: от пластика до композитных компонентов. Предприятия используют 3D-печать для производства предметов промышленного, бытового и медицинского назначения. Технологию активно используют в военной промышленности.

На 3D-принтере изготавливают детали салона машин, узлы самолетов, импланты и даже элементы двигателей.

Компании используют 3D-печать как средство визуализации, чтобы быстро протестировать изделие, выяснить соответствует ли оно нормам и будут ли у него дефекты. Благодаря аддитивным технологиям, все это можно сделать еще до запуска серийного производства.

3D-печать имеет большое значение в сфере дизайна. На 3D-принтере печатают макеты упаковок, бутылок или флаконов оригинальной формы. Можно напечатать дизайнерские изделия, прототипы электрических приборов и мебель.

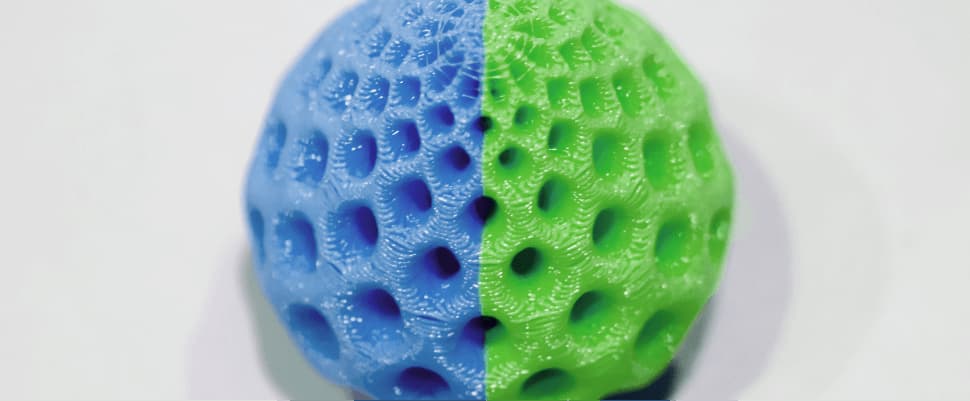

Использование 3D-прототипов в дизайне позволяет заказчику подержать будущий проект в руках, изучить его фактуру, цветовое сочетание и размеры. Протестировать его в интерьере или экстерьере.

Как печатают изделия

Несмотря на кажущуюся сложность, аддитивное производство занимает всего несколько этапов:

| Создание CAD-модели | Чтобы напечатать изделие нужна его 3D-модель. Для моделирования объекта используют системы автоматизированного проектирования (САПР). Чаще всего для построения 3D-модели используют такие программы как Blender, SketchUp, AutoCAD, Maya, 3DS Max и Inventor. САПР сохраняют модель в формате понятному для принтера. |

| Загрузка файла модели | Готовую модель загружают в принтер. Программное обеспечение делит ее на слои и задает алгоритм печати. |

| Печать | Принтер выращивает предмет слой за слоем пока не выполнится программа печати. |

| Охлаждение | Напечатанное изделие извлекают из камеры (платформы) построения и охлаждают естественным или ускоренным способом. |

| Постобработка | Готовый продукт очищают от остатков материала печати, шлифуют и красят. Так достигают оптимальной фактуры объекта. |

Виды печати

Существует множество видов 3D-печати: фотополимеризация, экструзия материала, струйное моделирование, нанесение связующего вещества, плавка порошков, плавка слоя лазером или инфракрасным излучением. Вот наиболее распространенные виды печати:

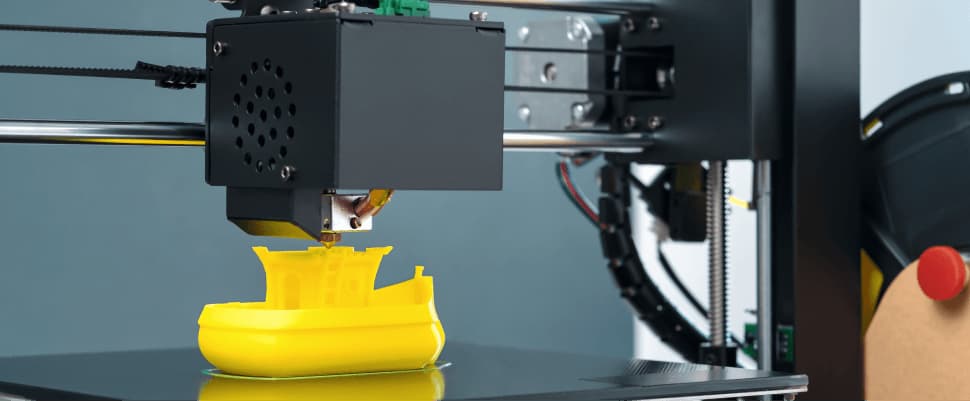

- FDM (Fused Deposition Modeling) — печать методом наплавления, когда каждый последующий слой создается из жидкого пластика, пропускаемого через экструдер.

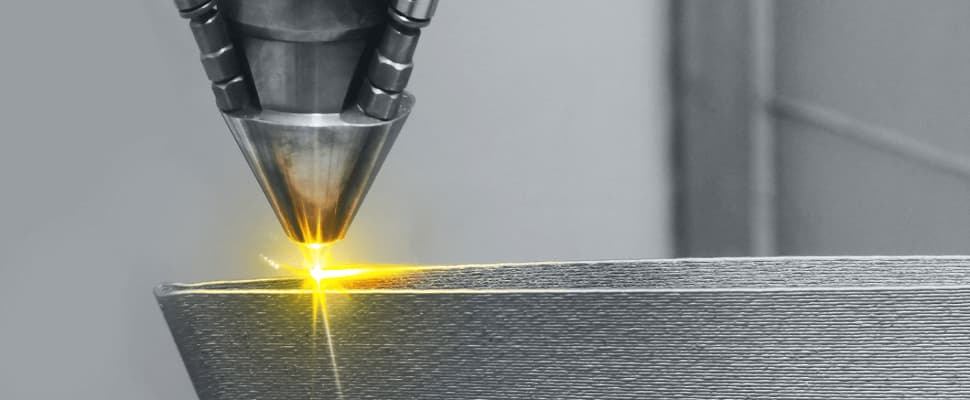

- SLM/DMP (Selective Laser Melting / Direct Metal Printing) — выборочное плавление лазером металлического порошка.

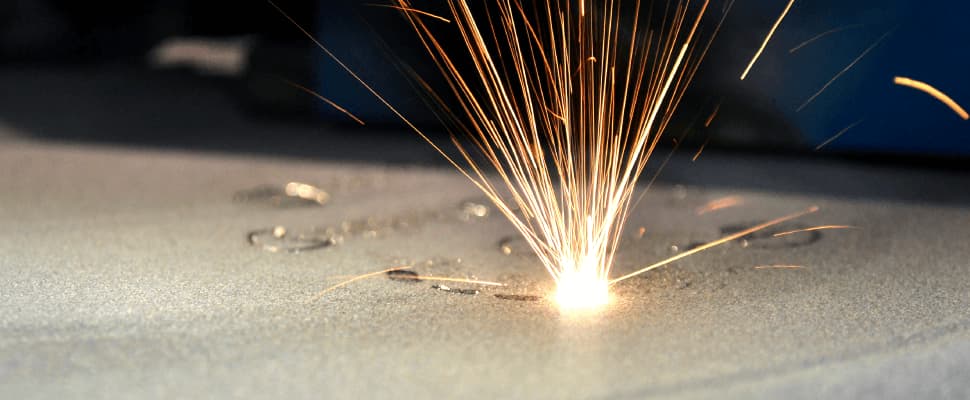

- SLS (Selective Laser Sintering) — по платформе с нанесенным порошком двигается лазер и выборочно спекает между собой точки в порошке.

- MJP (MultiJet Printing) — многоструйная печать из воска или фотополимера.

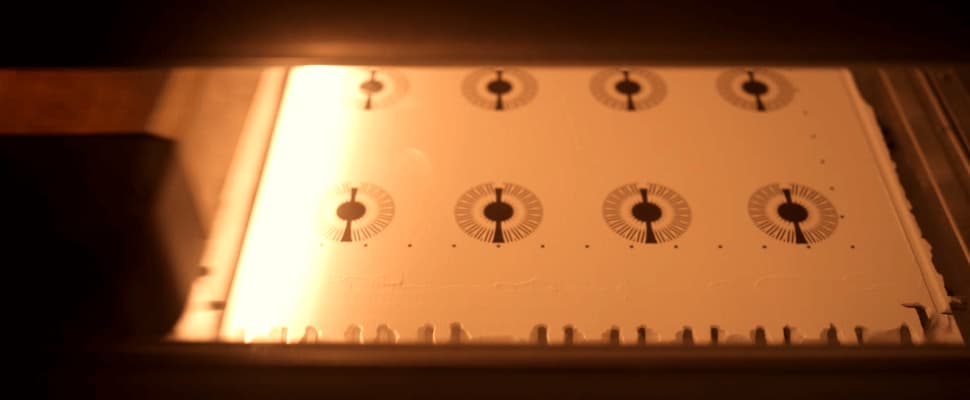

- MJF (Multi Jet Fusion) — полиамидная 3D-печать, где нагревательный элемент покрывает сразу всю рабочую поверхность (эту технологию используют в Infomir).

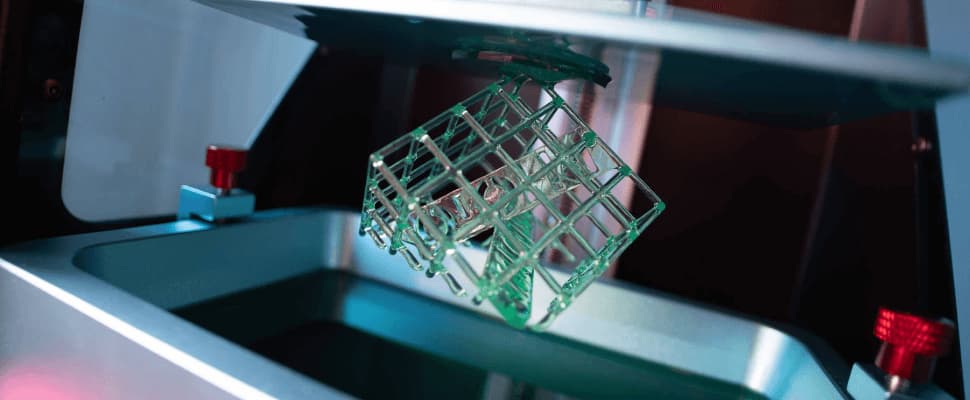

- SLA (Laser Stereolithography) — внутри 3D принтера находится ванна с жидким фотополимером. По поверхности материала движется лазерный луч, и там где он касается жидкости, фотополимер застывает, создавая слой изделия.

- CJP (ColorJet Printing) — цветная 3D-печать, использующая склеивание гипсового порошка.

Материалы для печати

Не для каждого изделия, в качестве материала печати, подходит расплавленный пластик или металлический порошок. Для аддитивного производства применяют разные материалы: гипс, воск, бумага и композитные материалы, например смесь полимера и древесной стружки.

Расскажем какие материалы можно использовать для печати. Чаще всего печатают из пластика — полилактида (PLA). Его можно получить из возобновляемых ресурсов, например из кукурузного крахмала. Материал не выделяет вредных веществ, может использоваться для производства пищевой упаковки и не имеет специфического запаха в процессе печати.

Распространена печать из сополимера акрилонитрил-бутадиен-стирола или ABS-пластика. Материал используют для печати матовых изделий. Вещество не выделяет запаха и устойчиво к повышенным температурам, жирам и маслам.

Расплавленный пластик остывает долго, поэтому при печати 3D-модели с нависающими элементами могут быть неустойчивыми. Чтобы изделие не деформировалось во время выращивания, используют элементы поддержки. Их часто печатают из ударопрочного полистирола (HIPS). Когда деталь остынет, ее очищают жидким углеводородом — лимоненом. Вещество растворяет HIPS, но никак не взаимодействует с ABS-пластиком. Это позволяет печатать сложные изделия и легко избавляться от лишних вспомогательных элементов.

Среди других видов сырья для 3D-печати распространены такие:

- порошкообразные полиамиды (в том числе стекло-, угле- и металлонаполненные);

- порошкообразные сплавы металлов;

- гипсовый порошок;

- керамонаполненные фотополимеры в жидком состоянии;

- порошкообразный полистирол;

- воск, композитные материалы, бумага.

Достоинства аддитивного производства

Еще 5-10 лет назад 3D-печать была дорогостоящей. Изделия печатали только в лабораториях больших предприятий и на выставках. Сегодня аддитивные технологии применяются во всех сферах деятельности человека. Небольшие стартапы и крупные корпорации пользуются аддитивным производством для изготовления различных деталей, прототипов и готовых изделий. Все это благодаря многочисленным достоинствами 3D-печати. К ним относятся:

- возможность быстро запустить производство сложных деталей или уникальных изделий в малом количестве;

- возможность разрабатывать 3D-модели в одной точке мира, и за несколько секунд передавать их в другую точку, где есть подходящий принтер;

- при качественной печати изделие точно соответствует 3D-модели;

- малый расход материалов и минимизация отходов;

- рентабельность при мелкосерийном производстве;

- печать в любой момент, когда возникает потребность в детали;

- возможность быстрого внесения правок в проект уже на стадии производства;

- простое внесение изменений в конструктивные элементы без влияния на долговечность предмета;

- возможность печати сборных конструкций, что позволяет быстро и просто изготовить габаритные объекты.

В ближайшие годы аддитивные технологии будут только развиваться. Их станут использовать для изготовления уже готовых изделий даже чаще, чем традиционные методы производства.

Из нишевой 3D-печать уже превратилась в распространенную и доступную по цене технологию. В Infomir следят за самыми современным трендами аддитивного производства. Мы внедряем новые технологии и делаем 3D-печать доступной для наших клиентов. Подписывайтесь на рассылку, чтобы получать свежие материалы об аддитивном производстве!